پودرهای پوشش سد حرارتی نوعی از مواد پوششی هستند که بر روی اجزا و قطعات مدنظر طی فرایندی پاشیده میشوند تا از این اجزا در دمای بالا محافظت شده و پوششی در برابر تخریب آنها در برابر حرارت محیطی بر روی قطعات باشد. این پودرها مخلوطی از مواد سرامیکی و فلزی هستند که بر اساس مقاومت در برابر محیطهای با دمای بالا طراحی شدهاند.

پیشینه پودرهای پوشش سد حرارتی و راهیابی به صنایع

پودرهای پوشش سد حرارتی دارای سابقه غنی در بخش صنعتی هستند. طراحی این پودرها بهگونهای است که لایهای از عایق حرارتی را بین اجزای در معرض با دمای بالا و محیط اطراف آن را فراهم کنند و به آنها اجازه میدهند تا در اوج عملکرد بدون تسلیم شدن در برابر اثرات استرس گرمایی کار کنند. مفهوم پوششهای مانع حرارتی به دهه ۱۹۶۰ بازمیگردد، زمانی که آزمایشهای اولیه در مورد استفاده از مواد سرامیکی برای محافظت از اجزای موتورهای جت در برابر گرمای شدید تولید شده توسط احتراق انجام شد. با این حال، در اوایل دهه ۱۹۹۰ بود که پودرهای پوشش سد حرارتی به طور جدی وارد بازار صنعتی و بهره برداری در صنایع شدند.

توسعه پودرهای پوشش سد حرارتی به دلیل نیاز به بهبود عملکرد و دوام اجزای با دمای بالا در صنایعی مانند هوافضا، نفت و گاز، تولید برق و خودروسازی انجام شد. همانطور که طراحی موتورها پیشرفتهتر شد و دمای عملیاتی افزایش یافت، مواد سنتی مانند فولاد و آلومینیوم دیگر برای تحمل گرما کافی نبودند. این منجر به اکتشاف مواد جایگزین مانند سرامیکها شد که دارای خواص عایق حرارتی عالی هستند و قادرند بهعنوان یک پوشش نازک با استفاده از فرایندهای اسپری حرارتی تخصصی اعمال شوند.

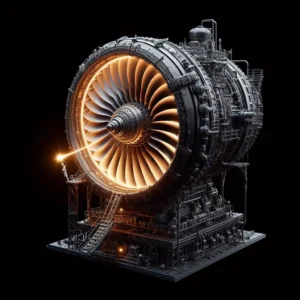

امروزه از پودرهای پوشش سد حرارتی در کاربردهای مختلف صنعتی استفاده میشود. آنها معمولاً برای قطعاتی مانند پرههای توربین، توربینهای گازی، منیفولدهای اگزوز و قطعات موتور و برخی از موتورهای مولد انرژی یا تصفیه ساز به کار میروند تا مقاومت آنها را در برابر استرس گرمایی بهبود بخشند و طول عمر آنها را افزایش دهند. علاوه بر این، پودرهای پوشش حرارتی در کاربردهایی مانند پوششدهی کوره، دیگهای صنعتی و حتی لوازم خانگی مانند اجاق گاز و کوره نیز استفاده میشوند. با پیشرفت فناوری و افزایش دمای عملیاتی، انتظار میرود که تقاضا برای پودرهای پوشش سد حرارتی همچنان با روند سریع و رو به رشد خود افزایش داشته باشد.

پودرهای پوشش سد حرارتی در چه صنایعی کاربرد بیشتری دارد؟

پودرهای پوشش سد حرارتی در صنایع مختلفی برای افزایش عملکرد بهینه محصولات مورد استفاده واقع میشوند. یکی از صنایع مادر که همواره به این پودرها متکی است، صنعت هوافضا و هوانوردی است. پودرهای پوشش سد حرارتی برای پوشش دادن اجزای موتور هواپیما مانند پرههای توربین برای بهبود مقاومت آنها در برابر دماهای بالا استفاده میشود. این پوششدهی بر روی قطعات و اجزای مورد نیاز به افزایش کارایی و طول عمر موتور کمک و آن را به یک جزء حیاتی در صنعت هوانوردی تبدیل نموده است.

علاوه بر صنعت هوانوردی، پودرهای پوشش سد حرارتی به طور گستردهای در صنعت تولید برق استفاده میشوند. نیروگاهها برای تولید برق به توربینهای گازی متکی هستند که این توربینها در دمای بسیار بالایی کار میکنند. با اعمال پوششهای مانع حرارتی بر روی پرههای توربین و سایر اجزای آن، نیروگاهها میتوانند بازدهی خود را افزایش داده و هزینههای تعمیر و نگهداری را کاهش دهند که این مزیت پودرهای پوشش حرارتی را به بخشی ضروری در خدمات، نگهداری و سرویس در صنعت تولید برق تبدیل کرده است.

پودرهای پوشش سد حرارتی در صنعت رقابتی و همواره رو به رشد خودروسازی نیز بهخوبی جایگاه خود را تثبیت کرده است بهویژه در خودروهای که برای کارایی بالا طراحی و ساخته میشوند. پودرهای پوششدهی برای افزایش کارایی و دوام موتور روی منیفولدهای اگزوز، توربوشارژرها و برخی از اجزای موتور اینگونه از خودروها اعمال میشوند. برندهای معتبر و شناخته شده در صنعت خودروسازی به طور مداوم به دنبال راههایی برای بهبود عملکرد محصولات خود و پیشی گرفتن از سایر رقبا هستند و پوششهای مانع حرارتی به راهکاری جدید و بخش مهمی از این تلاشها تبدیل شده است.

صنعت دیگری که متکی به پودرهای پوشش سد حرارتی است، صنعت توربین گاز و توربینهای گازی صنعتی است. توربینهای گازی با کاربردهای مختلفی از جمله تولید برق، استخراج نفت و گاز و نیروی محرکه موتورهای دریایی مورد استفاده و بهرهبرداری است. با اعمال پوششهای سد حرارتی بر روی پرههای توربین، توربینهای گازی و سایر اجزای آنها میتوان کارایی و طول عمر این توربینهای بسیار گرانقیمت و پر استهلاک را افزایش داد. پوششهای سد حرارتی با افزایش طول عمر مفید قطعات و کم کرد استهلاک قطعات پر مصرف به شکلی محسوس و نیاز کمتر و یا افزایش زمان نیاز به سرویس قطعات اساسی و اجزای حیاتی توربین به جزئی حیاتی در صنعت توربین و توربینهای گازی صنعتی مبدل گردیده.

و در نهایت، صنایع هوانوردی و تولید برق دو صنعتی هستند که بیشترین استفاده را از پودرهای پوشش سد حرارتی در قطعات، اجزا و تولیدات خود دارند. پودرهای سد حرارتی بخش مهمی در برنامه سرویس و نگهداری از موتورهای هواپیما و توربینهای گازی هستند و بدون آنها، این صنایع برای حفظ کارایی و قابلیت اطمینان خود با مشکل مواجه خواهند شد.

انواع پودرهای پوشش سد حرارتی

بسته به نیازهای مختلف صنایع انواع مختلفی از پودرهای پوشش سد حرارتی تولید شده و موجود است. هر کدام از این پوششهای حرارتی خواص و ویژگیهای منحصر به فرد خود را دارند. برخی از رایجترین انواع آن عبارتاند از پوششهای سرامیکی، پوششهای فلزی و پوششهای چند لایه.

پوششهای سد حرارتی سرامیکی معمولاً از مخلوطی از مواد سرامیکی مانند زیرکونیا، آلومینا و سیلیس ساخته میشوند. این پوششها به دلیل مقاومت در برابر دمای بالا و توانایی آنها در ارائه عایق حرارتی عالی شناخته شدهاند.

پوششهای سد حرارتی فلزی از مخلوطی از مواد فلزی مانند نیکل، کروم و آلومینیوم تشکیل شدهاند. این پوششها به دلیل توانایی خود در ایجاد مقاومت در برابر خوردگی و توانایی آنها در مقاومت در محیطهای با دمای بالا انتخابی عالی محسوب میشوند.

پوششهای سد حرارتی چندلایه، ترکیبی از پوششهای سرامیکی و فلزی هستند که برای ارائه بهترین پوششدهیهای مورد نیاز در هر نوع کاربرد و صنعتی در طراحی ترکیبی تولید و مورد استفاده است. این نوع از پوششها به طور معمول از چندین لایه و مواد مختلف تشکیل شدهاند که هر کدام از ترکیبات به کار گرفته شده خواص و ویژگیهای منحصر به فرد خود را داشته و پوشش سد حرارتی را قوی و ماندگارتر میسازد.

پرمصرف ترین پودرهای پوشش سد حرارتی

پوششهای مانع حرارتی (TBCs) با کاربرد محافظتی از سطوح فلزی در برابر محیطهای با دمای بالا به کاهش انتقال حرارت، جلوگیری از اکسیداسیون و خوردگی و بهبود دوام کلی مواد، قطعات و اجزای پوشش داده شده نیز کمک میکنند. برخی از شناختهشده و پرکاربردترین پوششهای مانع حرارتی عبارتاند از:

زیرکونیای تثبیت شده با ایتریا (YSZ)

این پوشش سد حرارتی به دلیل مقاومت در برابر دمای بالا، هدایت حرارتی کم و پایداری شیمیایی، رایجترین پودر TBC است. YSZ یک ماده سرامیکی است که در برابر شوک حرارتی بسیار مقاوم است و میتواند تا دمای ۱۲۰۰ درجه سانتیگراد را تحمل کند. از این نوع پوشش حرارتی بیشتر در موتورهای توربین گازی، نیروگاههای تولید برق و برخی از صنایع همسو در استفاده از توربین با کاربرد ایجاد پوشش حرارتی در برابر دما بالا استفاده میشود.

آلومینا (Al2O3)

TBC آلومینا (Al2O3) دیگر پوشش دهنده حرارتی پر کاربردی است که از یک ماده سرامیکی تولید شده و عمدتاً برای استفاده از پوشش حرارتی در دمای پایین کاربرد دارد. آلومینا به دلیل مقاومت در برابر خوردگی، مقاومت در برابر شوک حرارتی و استحکام مکانیکی بالای پوششدهی حرارتی عالی شناخته شده است. به طور معمول از این پودر در پوششدهی در قطعات برخی از خودروها در صنایع خودروسازی و قطعات هواپیما و هواگردها در صنایع هوانوردی استفاده میگردد.

کرومیا (Cr2O3)

این نوع از پوششهای حرارتی هر چند از ماده سرامیک تولید میشوند؛ اما بر خلاف آلومینا (Al2O3)، کرومیا (Cr2O3) برای کاربری در دمای بالا مانند موتورهای توربین گاز و نیروگاههای تولید برق طراحی و تولید شده است. کرومیا مقاومت عالی در برابر اکسیداسیون و پایداری حرارتی در دماهای تا ۱۰۰۰ درجه سانتیگراد دارد. همچنین پوشش دهنده کرومیا به دلیل مقاومت در برابر شوک حرارتی و هدایت حرارتی کم، بسیار خوب شناخته شده و پرکاربرد است.

مولایت (3Al2O3·2SiO2)

پودر TBC مولایت (3Al2O3·2SiO2) نیز از پوششهای حرارتی پرکاربرد است. این پودر نیز همانند کرومیا از ماده سرامیک تولید شده و در پوششدهی حرارتی موتورهای توربین گاز و نیروگاهها مورد استفاده است. مولایت نیز مانند کرومیا دارای مقاومت شوک حرارتی عالی، استحکام مکانیکی بالا و پایداری حرارتی خوبی است؛ اما با یک تفاوت خاص. توان پوشش حرارتی مولایت تا دمای بسیار زیاد ۱۷۰۰ درجه سانتیگراد است. برخی از قطعات و اجزای توربینها در شرایطی در چنین حرارتی فعالیت میکنند یا در طی فرایند عملکرد خود به چنین حرارتی نزدیک میشوند که برای این قطعات یا اجزا حتماً باید از چنین پوشش سد حرارتی استفاده کرد.

زیرکونات لانتانیم (La2Zr2O7)

متریال زیرکونات لانتانیم نیز از ماده سرامیک است و جهت پوشش حرارتی در برابر دمای بالا در موتورهای توربین گاز و نیروگاهها استفاده میشود. زیرکونات لانتانیم دارای پایداری حرارتی بسیار عالی، هدایت حرارتی کم و مقاومت در برابر دمای بالا تا ۱۵۰۰ درجه سانتیگراد است. همچنین زیرکونات لانتانیم به دلیل پایداری و مقاومت شیمیایی خوبی که از خود در برابر شوک حرارتی نشان داده پوشش حرارتی خوبی ارزیابی شده است.

و در نهایت YSZ، آلومینا، کرومیا، مولایت و زیرکونات لانتانیم از پوششهای سد حرارتی پرکاربرد و شناخته شده در صنایع هستند. این مواد سرامیکی پایداری حرارتی عالی، مقاومت در برابر دمای بالا و خواص مکانیکی خوب را ارائه میکنند. آنها به طور گستردهای در صنایع هوانوردی، تولید برق، نفت و گاز، صنایع مرتبط با توربین، توربینهای گازی و خودروسازی برای محافظت از سطوح فلزی در برابر محیطهای با دمای بالا و بهبود دوام مواد و قطعات پوشش داده شده و مورد استفاده هستند.

فرایندهای پوشش سد حرارتی

پوششهای سد حرارتی با استفاده از روشهای مختلفی، از جمله پاشش پلاسما، رسوب فیزیکی بخار پرتو الکترونی (EBPVD) و پاشش با سوخت اکسی با سرعت بالا (HVOF) اعمال میشوند.

پاشش پلاسما

پاشش پلاسما یکی از متداول ترین روشهایی است که برای اعمال پودرهای پوشش سد حرارتی بر روی قطعات و اجزای توربینها استفاده میشود. این روش شامل حرارت دادن مواد تحت پوشش تا دمای بالا و سپس پاشیدن پوشش سد حرارتی بر روی قطعه با استفاده از یک مشعل پلاسما است.

EBPVD

شیوه پوشش حرارتی، رسوب فیزیکی بخار پرتو الکترونی (EBPVD) روش رایج دیگری است که برای اعمال پودرهای پوشش سد حرارتی بر روی قطعات و اجزای توربینها و برخی قطعات موتورهای تحت حرارت بالا استفاده میشود. این روش شامل حرارت دادن مواد تحت پوشش تا دمای بالا، پاشش پودر بر روی سطح قطعه مورد نظر و سپس تبخیر با استفاده از پرتو الکترونی است.

HVOF

پاشش سد حرارتی با متد سوخت اکسی با سرعت بالا (HVOF) یک روش جدیدتر نسبت به سایر روشها است که به طور فزایندهای برای استفاده از پوشش سد حرارتی در صنایع مورد استفاده و روز به روز در حال محبوب شدن است. این روش پوششدهی حرارتی شامل حرارت دادن مواد پوششی با دمای بالا و سپس پاشیدن آن بر روی قطعه یا اجزای مورد نظر با استفاده از جریانی با سرعت بالا از اکسیژن و سوخت گاز است.

مزایای اصلی پودرهای پوشش سد حرارتی، توانایی آنها در کمک به بهبود کارایی و عملکرد اجزای با دمای بالا است. با کاهش میزان حرارتی که از قطعه به محیط منتقل میشود، این پوششها میتوانند به بهبود کارایی و طول عمر کلی قطعه کمک کنند.

مزیت استفاده از پوشش سد حرارتی بر روی قطعات

از مزایای استفاده از پودرهای پوشش سد حرارتی، توانایی این پوششها برای کمک به کاهش میزان نگهداری، سرویس، تعویض و تعمیرات مورد نیاز برای قطعات گرانبها و حساس موتورهای هواپیما، هواگردها، موتورهای صنایع دریانوردی، صنایع پالایشگاهی و انواع توربینهای گازی با دمای بالا است. با ایجاد یکلایه عایق حرارتی بین قطعه و محیط با حرارت بالا، این پوششها میتوانند به کاهش میزان سایش و تخریب و فرسودگی پیش از موعد قطعه در طول زمان کمک کنند.

مزیت دیگر استفاده از پودرهای پوشش سد حرارتی بر روی قطعات حساس در محیطهای پر تنش حرارتی ایجاد مقاومت در اجزا و قطعات در برابر شوک حرارتی است که آنها میتوانند تغییرات سریع دما را بدون ترک خوردن قطعه یا اجزای پوشش داده شده بدون آسیبدیدگی و یا تخریب بهخوبی تحمل کنند.

اما چالش اصلی مرتبط در پودرهای پوشش سد حرارتی وجود دارد، اطمینان از چسبندگی مناسب آنها به قطعات و اجزای پوشش داده شده است. اگر پوشش بهدرستی به قطعه نچسبد، پوشش اعمال شده در اثر گرمای محیط پوسته پوسته شده و آسیب خواهد دید که میتواند از اثربخشی آن کاسته و در نهایت قطعه مورد نظر کارایی خود را از دست بدهد.

یکنواختی پوشش مانع حرارتی بر روی سطح قطعات ضروری است

هنگامی که صحبت از پوششهای مانع حرارتی میشود، اطمینان از یک پوشش یکنواخت روی سطح بسیار مهم است. عدم اعمال پروسه پوششدهی با روند یکنواختی میتواند منجر به چندین مشکل و شکست در هدف پوشش سد حرارتی شود. یک پوشش ناهموار میتواند باعث ایجاد نقاط حساس موضعی در سطح مدنظر شود که منجر به تنش حرارتی و ترک بالقوه بر روی سطح یا قطعه میشود. این موضوع میتواند یک مشکل جدی بهویژه در کاربردهای قطعه در دمای بالا که در آن پوشش برای محافظت از مواد یا قطعات زیرین پوشش داده شده باشد.

یک پوششدهی ناهموار میتواند باعث کاهش عملکرد کلی پوشش سد حرارتی شده و توانایی پوشش برای کاهش انتقال حرارت به خطر میافتد. پوششدهی ناهموار میتواند نقاط داغی را روی قطعه ایجاد کند که منجر به خرابی زودرس و فرسودگی پیش از طول عمر مفید قطعه شود.

اگر مناطقی وجود داشته باشد که پوشش خیلی نازک ایجاد شده یا به طور کامل از بین رفته باشد منجر به وجود و تمرکز دمای بالاتر در این مناطق میشود که در نهایت منجر به تخریب احتمالی مواد و خرابی زودرس قطعه میگردد.

ناهمواری پوشش حرارتی بر روی سطح یا قطعه میتواند منجر به خوردگی و فرسایش مواد یا قطعات زیرین پوشش داده شده گردد. بهویژه در قطعات یا اجزای موتورهایی که محیطهای خشن اقلیمی و دمایی قرار دارند. خوردگی و فرسایش قطعات را بسیار آسیبپذیر خواهد کرد و یکپارچگی ساختاری و عملکردی آنها را به خطر میاندازد.

یک پوششدهی ناهموار منجر به هزینههای تولید و استهلاک بالاتر خواهد شود. برای رسیدن به همواری مطلوب و ضخامت مناسب و استاندارد پوشش سد حرارتی مورد نظر به مواد در مقیاس استاندارد و مناسبی نیاز است. این مورد میتواند یک مسئله مهم و حتی چالشی در هزینههای تولید و نگهداری قطعات تولیدی یا مصرفی بهخصوص در کاربردهای تولید و نگهداری قطعات در مقیاس بزرگ باشد.

و در نهایت یک پوشش یکنواخت از پوششهای مانع حرارتی برای اطمینان از عملکرد مطلوب، جلوگیری از تخریب و شکست مواد و کاهش هزینههای تولید ضروری است. لازم است تا توجه دقیقی به فرایند پوششدهی معطوف شود تا این اطمینان حاصل شود که یک پوششی یکنواخت به دست آمده و این پوشش بر روی قطعات تولیدی یا مصرفی حفظ میگردد.

برای مقابله با چالشهای ذکر شده، تولیدکنندگان پودرهای پوشش سد حرارتی به طور مداوم در حال توسعه مواد پوششدهی جدید و روشهای کاربردیتری هستند. این پیشرفتها به بهبود اثربخشی و قابلیت اطمینان پوششهای مانع حرارتی کمک و آنها را به انتخابی روزافزون برای کاربرد در دمای بالا تبدیل میسازد.

کلام پایانی

به طور خلاصه، پودرهای پوشش سد حرارتی نوعی از مواد پوششی یا عایق ضد حرارتی هستند که برای محافظت از اجزا یا قطعات در برابر تخریب حرارتی در دمای بالا طراحی شدهاند. این پوششها از مخلوطی از مواد سرامیکی و فلزی ساخته شدهاند و با روشهای مختلفی بر روی سطوح یا قطعات اعمال میشوند. آنها به دلیل توانایی خود در بهبود کارایی و عملکرد اجزا و قطعات در دمای بالا و توانایی ارائه عایقی حرارتی و مقاومت در برابر شوکهای حرارتی به کار برده میشوند. در حالی که هنوز برخی از چالشهای مرتبط با این پوششها وجود دارد، پیشرفتهای چشمگیری در مواد و روشهای کاربردی به رفع این چالشها و بهبود اثربخشی و قابلیت اطمینان پوششهای سد حرارتی به وجود آمده و همچنان این روند در راه رشد و نوآوری است.