برای اجرای پوششهای سد حرارتی بر روی سطوح و یا قطعات مد نظر، نیاز به مواد اولیه، پودرهای پاشش سد حرارتی، ابزار و تجهیزات ویژه این پروسه است. ابزار و تجهیزات پاشش حرارتی با روشهایی همچون گرما، فشار و یا اسپری اتمیزه شده مواد عایق حرارتی را با فرایندهایی همچون ذوب یا گرم کردن، مواد پوششدهی را تا نقطه ذوب یا دمای بالا رسانده و سپس آن بر روی سطوح و یا قطعات مد نظر اسپری میکنند. تجهیزات پاششی به گونهای طراحی شدهاند که پوششهای سد حرارتی را به طوری مؤثر و یکنواخت بر روی سطوح اعمال کنند.

بسته به نوع کاربری انواع مختلفی از ابزار و تجهیزات پاشش حرارتی برای استفاده در صنایع موجود است که هر کدام از این تجهیزات با متد پاششی خود ویژگیهای متمایزی نسبت به دیگر انواع خود جهت کاربریهای متفاوتی دارند. بهعنوان مثال، پاشش پلاسما بیشتر برای اعمال پوشش بر روی سطوح سرامیکی یا فلزی مناسب است، در حالی که پاشش HVOF برای پوششدهی با کیفیت بالا با درجه تخلخل کم مد نظر و مورد استفاده است.

تجهیزات پاشش حرارتی شامل ابزاری همچون تفنگ اسپری، منبع تغذیه، دستگاه تغذیه برای مواد پوششدهنده و سامانه کنترل است. از تفنگ اسپری برای اتمیزه کردن مواد پوششدهنده و به حرکت درآوردن آنها روی سطوح یا قطعات تحت پوشش استفاده میگردد.

چنانچه پیشتر ذکر شد تجهیزات پاشش حرارتی با توجه به کاربری دارای انواع گوناگون و متفاوتی هستند. برای مثالی دیگر در این مورد میتوان به تفنگهای اسپری پلاسما اشاره کرد که برای پوششدهی در حجمی بالا و قطعاتی با اشکال پیچیده مناسب هستند، در حالی که تفنگهای اسپری HVOF برای پوششدهی با سرعت و چگالی بالا مورد استفاده قرار میگیرند. ما در این مقاله به معرفی و بررسی برخی از متداولترین و پرکاربردترین ابزار و تجهیزات پاشش حرارتی میپردازیم.

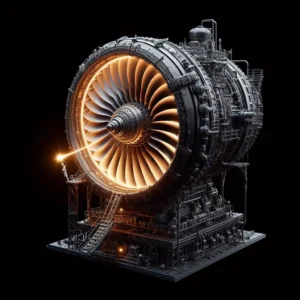

دستگاه HVOF (High-Velocity Oxy-Fuel)

HVOF فرایند است که در پروسه آن از مخلوط اکسیژن با سوختی؛ مانند نفت سفید یا هیدروژن که در محفظه احتراق مشتعل میگردد تا موجب تولید گازی با سرعت بسیار بالا شود، استفاده میگردد. گاز تولید شده یک شعله با فشار و سرعتی بسیار بالا ایجاد میکند که روی سطح جسم تحت پوشش هدایت میشود.

دستگاه HVOF از یک محفظه احتراق که در آن سوخت و اکسیژن مشتعل میشود، و یک نازل که شعله را به سمت زیرلایه هدایت میکند، تشکیل شده است. نازل به طور ویژه برای دستیابی به فشار و سرعت بالای مورد نیاز برای چنین فرایندی طراحی شده است. مخلوط اکسیژن و سوخت هر کدام از طریق کانالهای جداگانه وارد محفظه احتراق میگردد و در ادامه فشار مخلوط با استفاده از کمپرسور دستگاه افزایش مییابد. هنگامی که گاز پر فشار تولید شده بر روی نازل شعلهور میشود، شعلهای با شتاب و سرعتی مافوقصوت از طریق نازل خارج میگردد که منجر به پاششی با فشار و سرعت بالای مورد نیاز بر روی جزء تحت پوشش میشود.

از روش و تجهیزات پاششی HVOF برای اعمال پوششهای سد حرارتی بر روی مواد مختلفی از جمله فلزات، انواع سرامیک و کاربیدها استفاده میشود.

استفاده از دستگاه و روش HVOF برای پوششدهی چندین مزیت نسبت به روشهای پوششدهی سنتی دارد. فشار و سرعت بالای شعله باعث ایجاد پوششی متراکم، یکنواخت و با کیفیت میشود که در برابر سایش و خوردگی بسیار مقاومتر است. روش، ابزار و دستگاههای کاربردی HVOF توانستهاند در تولید و استفاده در صنایع مدرن و جدید خود را تطبیق داده و کارایی خود را بهعنوان روش و ابزاری حیاتی در تولید و حمایت از صنایع پیشرفته تبدیل سازند. بهعلاوه فرایند پوششدهی HVOF با محیطزیست سازگار است، زیرا هیچ زباله و پسماند خطرناکی تولید و منتشر نمیکند.

دستگاه و روش HVOF فرایندی بسیار مؤثر، با کیفیت و دوام طولانی برای پوششدهی سطوح و قطعاتی است که با توجه به مزیتهای این دستگاه و روش، به شکلی گسترده در صنایعی همچون هوانوردی، کشتیرانی، خودروسازی و زیستپزشکی مورد استفاده است.

مدیران صنایع مرتبط و کاربران گرامی وبسایت تخصصی مجموعه آرین توربین، جهت درخواست تهیه دستگاه یا کسب اطلاعات بیشتر میتوانند از طریق پیوند زیر به بخش مربوطه وارد شده یا با کارشناسان و متخصصین متبحر مجموعه آرین توربین ارتباط برقرار کرده و کسب مشاوره لازم را داشته باشند.

دستگاه LPPS یا VPS

پوششهای مانع حرارتی (TBC) به طور گسترده در صنایع هوانورد، تولید برق و انرژی و توربینهای گازی برای محافظت از قطعات در برابر محیطهای با دمای بالا استفاده میشوند که برای اجرای این فرایند از دستگاه LPPS و VPS به شکلی گسترده در این صنایع استفاده میشود. دستگاه پاشش پلاسمای خلأ (VPS) و دستگاه پاشش پلاسمای کمفشار (LPPS) تجهیزاتی هستند که هر دو از روش پلاسمایی برای ایجاد محیطی با دمای بالا استفاده کرده و طی این فرایند مواد پوششدهنده را ذوب و بر روی بستر یا جزء مورد نظر اعمال میکنند.

دستگاه پاشش پلاسمای خلأ (VPS) فرایند عملیاتی و آماده سازی پاشش پلاسما را در محفظه خلأ انجام میدهد. این فرایند شامل حرارت دادن یک پودر سرامیکی در قوس پلاسما و تسریع قطرات مذاب بر روی قطعه است.

از دستگاه VPS معمولاً برای اعمال پوششدهی سد حرارتی به پرههای توربین و محفظههای احتراق در توربینهای گازی استفاده میشود. VPS دارای چندین مزیت نسبت به سایر تکنیکهای پاشش پلاسما است، مانند راندمان رسوبگذاری یا نفوذ بالاتر مواد پوششدهنده بر روی جزء، تنشهای پسماند کمتر و کنترل بیشتر بر روی ریزساختار پوشش.

دستگاه پاشش پلاسمای کمفشار (LPPS) نوع از تجهیزات پاشش پلاسما است که در فشارهای پایینتر از فشار اتمسفر فرایند پاشش پلاسما را اجرا میکند. این فرایند شامل تزریق یک گاز (معمولاً آرگون) به قوس پلاسما است که محیطی با دمای بالا ایجاد میکند تا مواد پوششدهنده اولیه را ذوب کند. سپس قطرات مذاب روی قطعه یا بستر مورد نظر توسط نازل اعمال میشوند. LPPS معمولاً برای اعمال پوششدهی بر روی سطوح داخلی اجزای موتور مانند محفظههای احتراق و پرههای توربین استفاده میشود.

دستگاههای پاشش پلاسمایی VPS و LPPS هر دو دارای مزایا و محدودیتهایی هستند. دستگاه و روش پاشش VPS راندمان رسوبگذاری بالاتر و کنترل بهتری روی ریزساختار پوشش دارد، اما به یک محفظه خلأ نیاز دارد که اندازه اجزای قابل پوشش را محدود میکند.

از سوی دیگر دستگاه و روش پاشش LPPS را میتوان برای پوشش دادن به اجزای بزرگتر مورد استفاده قرار داد. اما در این ضمن دستگاه و روش پاشش LPPS بازده رسوب کمتر و تنشهای پسماند بالاتری نسبت به دستگاه VPS دارد. در نهایت هر دو دستگاه با مزایا و محدودیتهایی که دارند، باید با توجه به نیازهای کاربردی و مورد نیاز انتخاب و تعریف کاربری شوند.

جهت درخواست تهیه دستگاه یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.

دستگاه پاشش جرقهای (Arc Spray)

دستگاه پاشش جرقهای که به نام دستگاه اسپری قوس سیمی دوقلو نیز شناخته میشود، نوعی از انواع دستگاههای پاشش حرارتی است که یک قوس الکتریکی با دمای بالا بین دو سیم فلزی ایجاد میکند تا مواد اولیه را برای ایجاد پوشش سد حرارتی بر روی جزء مورد نظر، ذوب و اتمیزه کرده و به قطرات ریز تبدیل سازد که در ادامه مواد تغیر شکل یافته به سمت دستگاه نازل رانده میشود. قطرات و ذرات مذاب توسط جریان هوا یا گاز فشرده از تفنگ اسپری به بیرون رانده شده، با فشار و سرعت بالایی به سمت بستر یا جزء مورد نظر اسپری میگردد. پس از برخورد، قطرات و ذرات مذاب به سطح یا جزء مورد نظر، بر روی آن صاف و جامد میشوند تا یک پوشش متراکم و یکنواخت را تشکیل دهند.

دستگاه پاشش جرقهای (Arc Spray) از چندین جزء کلیدی شامل منبع تغذیه، دستگاه تغذیه سیم، تفنگ اسپری ویژه و سامانه کنترل تشکیل شده است. واحد منبع تغذیه یک جریان الکتریکی با ولتاژ را بالا تولید میکند. این جریان به دستگاه تغذیه سیم منتقل میشود که دو سیم فلزی را به تفنگ اسپری میدهد. سیمها نیز از جنس همان مواد اولیه ساخته شدهاند و به گونهای قرار گرفتهاند که در یک زاویه از پیش تعیینشده قطع میشوند.

مزیت کلیدی دستگاه پاشش جرقهای تطبیقپذیری و انعطافپذیری آن است به طوری که میتوان از آن برای پاشش در طیف گستردهای از مواد از جمله فلزات، انواع آلیاژ، انواع سرامیک و انواع پلیمرها استفاده کرد. همچنین از روش و دستگاه پاشش جرقهای میتوان برای انواع زیرلایهها مانند فولاد، آلومینیوم، مس و تیتانیوم استفاده کرد. این دستگاه قابلیت بهرهگیری برای تولید در مقیاس کوچک و بزرگ را دارد که آن را به یک راه حل مناسب برای پوششدهی ایدئال در طیف گستردهای از کاربریها تبدیل کرده است.

دستگاه پاشش جرقهای و روش پوششدهی با این فرایند به طور گسترده در صنایع فلزکاری برای محافظت در برابر سایش، خوردگی و فرسایش و همچنین برای بهبود بافت سطح و چسبندگی طیف گستردهای از مواد استفاده میشود.

دستگاه پاشش جرقهای یک فناوری پاشش حرارتی قابل اعتماد، کارآمد و مقرون بهصرفه است که طیف گستردهای از مزایا را برای صنعت فلزکاری ارائه میدهد. سالها است که به شکلی گسترده مورد استفاده و انتخابی مطمئن برای کاربردهای پوششدهی است که نیاز به پوششدهیهای با کیفیت و بادوام دارند.

جهت درخواست تهیه دستگاه یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.

دستگاه پلاسما اسپری (Air Plasma Spray – APS)

دستگاه پلاسما اسپری هوا (APS) فرایند اسپری حرارتی را برای پوشاندن مواد بر روی بستر یا قطعهای اجرا میکند که پروسه آن یک جت پلاسما، با دمایی بسیار بالا مواد پودری و پوششدهنده را ذوب کرده و توسط نازل ویژه خود بر روی بستر یا قطعه مورد نظر اعمال میکند.

طی فرایند APS، جت پلاسمایی با یونیزه کردن نوعی از گاز که البته معمولاً گاز آرگون مورد استفاده قرار میگیرد، مواد اولیه پودر پوششدهی را ذوب میسازد. دمای جت پلاسما برای این فرایند تا به دمای ۳۰۰۰ درجه سانتیگراد میرسد. در ادامه مواد مذاب از طریق یک نازل ویژه به سمت زیرلایه اسپری میشود و پوششی را بر روی سطح مورد نظر ایجاد میکند.

دستگاه پلاسما اسپری هوا APS و فرایند پوششدهی سد حرارتی آن با مزیت تطبیقپذیری آن در پوششدهی مواد بر روی سطوح و قطعات با مواد و جنسهای متفاوت برای پوششدهی فلزات، انواع مواد سرامیکی، انواع پلیمرها و انواع مواد کامپوزیتی مورد استفاده است. دستگاه پلاسما اسپری هوا در صنایع مورد استفاده با توانایی تولید پوششدهی با استحکام باند بالا و تخلخل کم شناخته شده است.

همچنین فناوری و فرایند ایجاد سد حرارتی APS توانایی تولید پوششهایی با ضخامتهای مختلف، از چند میکرون تا چند میلیمتر را بر روی سطوح و قطعات دارد.

با وجود مزایای برشمرده شده برای دستگاه و فرایند APS ، دارای محدودیتهایی نیز هست. جت پلاسما در دمای بالا میتواند موجب تجزیه حرارتی مواد پوششدهنده شود که این امر میتواند خواص و عملکرد مواد پوششدهنده را تغییر دهد. علاوه بر این مشاهده شده که در مواردی فرایند APS پوششهایی با سطح نسبتاً ناهموار تولید کرده که این امر در برخی از کاربردها استاندارد و مناسب محسوب نمیشود. اما با این وجود، فرایند APS یک روش محبوب و مؤثر برای ایجاد پوششدهی باقی مانده.

دستگاه و فرایند پلاسما اسپری هوا APS در صنایع هوانوردی، کشتیرانی، توربینهای گازی و زیستپزشکی در سطوح و قطعاتی که به دلیل ماهیت کاربری یا در محیط فعالیت خود نیاز به عایق حرارتی محافظت در برابر گرمای محیطی، سایش و خوردگی دارند، مانند پرههای توربین در توربینهای گازی و یا اجزای موتور در به دلیل تولید پوششهای سد حرارتی با کیفیت بالا، متراکم و بادوام مورد استفاده است.

جهت درخواست تهیه دستگاه یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.

دستگاه پاشش شعلهای / پودر یا سیم (Flame Spray – Wire Flame Spray)

دستگاه پاشش شعلهای نوعی از انواع دستگاههای پاشش حرارتی است که برای اعمال پوشش بر روی سطوح مختلف از فرایند حرارت دادن سیم که مواد پوششدهنده را ذوب میسازد و مواد مذاب توسط نازل بر روی جزء مورد نظر پاشیده میشود، استفاده شده است.

سیم اسپری شعله معمولاً از موادی مانند فلزات، برخی از آلیاژها، انواع سرامیک و برخی از پلیمرها ساخته شده و در طیف وسیعی از صنایع از جمله هوانوردی، صنایع دریایی، توربینهای گازی، قطعهسازی و زیستپزشکی کاربرد دارد.

نقطه قوت استفاده از سیم اسپری شعله، توانایی آن در ایجاد پیوندی قوی بین مواد پوششدهی و سطح تحت پوشش است. این فرایند یک پیوند مکانیکی بین این دو ایجاد میسازد که ماندگاری و دوام پوشش اجرا شده بر روی سطح و محافظت طولانیمدت از سطح یا قطعه زیرین آن را تضمین میکند.

سیم اسپری شعله، با اکثر کاربریها در صنایع برای اعمال پوششدهی بر روی سطوح مختلف از جمله فلزات، پلاستیک، سرامیک و کامپوزیتها تطبیقپذیر بوده و قابل استفاده است. سیم اسپری شعلهای توانایی برای اعمال پوششدهی با ضخامتهای مختلف را بسته به نیاز کاربرد و کاربری دارد. سیم اسپری شعله با توجه به موارد ذکر شده برای اعمال پوششدهی با خواص ویژهای مانند مقاومت در برابر خوردگی، مقاومت در برابر سایش یا ایجاد عایق حرارتی در صنایعی که پیشتر ذکر شد استفاده میگردد.

با این حال، برای استفاده از دستگاه و روش فرایندی سیم اسپری شعلهای نیز معایبی برشمرده شده است. از جمله این که فرایند سیم اسپری شعلهای میتواند زمان بر باشد و به تجهیزات تخصصی و اپراتورهای آموزش دیده و حرفهای نیاز دارد. علاوه بر این، پوششهای تولید شده توسط سیم اسپری شعله میتوانند متخلخل باشند که این امر میتواند منجر به خوردگی یا سایر انواع آسیب در طول زمان گردد.

در نهایت سیم اسپری شعلهای را میتوان دستگاه و روشی چند منظوره و مؤثر برای اعمال پوششدهی بر روی سطوح مختلف دانست که به شکلی گسترده در طیف وسیعی از صنایع مورد استفاده است. با این حال، ما پیشنهاد میکنیم که قبل از تصمیمگیری نهایی در تهیه و بهکارگیری چنین دستگاه و روشی در فرایند پوششدهی سطوح یا قطعات مورد نیاز و کاربرد در صنایع و یا تجهیزات خود و یا داشتن دستورالعملهای اپراتوری و آموزشی با مشاوران خبره و کارشناسان مجموعه آرین توربین ارتباط گرفته و مشاوره فنی لازم را اخذ نمایید.

جهت درخواست تهیه دستگاه یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.

قطعات یدکی و اجزای مصرفی دستگاههای پاشش سد حرارتی

تجهیزات پاشش حرارتی ابزار ضروری برای ایجاد پوششهای سد حرارتی هستند. این تجهیزات برای عملکرد صحیح خود چندین قطعه یدکی و پر مصرف در خود دارند که نیاز به سرویس، تعمیر، تعویض و نگهداری منظم دارند. برخی از اجزای یدکی و پر استهلاک مصرفی تجهیزات پاشش سد حرارتی شامل مواد پوششی مانع حرارتی، نوارهای پوششی، شمعهای ماسک و برخی دیگر از مواد مصرفی است که در فرایند پاشش و پوششدهی مورد استفاده قرار میگیرند. پوششهای مانع حرارتی از اجزای ضروری هستند که به دلیل استهلاک بالا، سایش و پارگی نیاز به تعویض منظم دارند. این پوششها از موادی مانند سرامیک، فلز یا پلیمر ساخته شده و به محافظت از سطوح زیرین لایه در برابر دمای بالا کمک میکنند. نوارهای پوششی و شاخهها نیز از دیگر اجزای ضروری یدکی هستند که تضمین میکنند فقط سطح مورد نظر روکش و پوششدهی شده است.

تفنگ پاشش یا اسپری از دیگر اجزای ضروری تجهیزات پاشش حرارتی هستند که نیاز به نگهداری، نظافت و سرویس منظم دارد. تفنگ اسپری ابزار پاشیدن پوششهای داغ و یا مذاب شده سد حرارتی بر روی بستر و جزء مورد نظر است.

با گذشت زمان، تفنگ اسپری ممکن است با زباله مسدود شده یا فرسوده شود و در نتیجه کارایی آن کاهش یابد. تمیز کردن و تعویض منظم قطعات فرسوده؛ مانند نازل و سوزن تفنگ اسپری برای اطمینان از عملکرد بهینه تفنگ ضروری است.

کمپرسور جزء ضروری یک دستگاه پاشش سد حرارتی است که نیاز به تعمیر و نگهداری مداوم و منظم دارد. کمپرسور وظیفه تأمین هوای مورد نیاز به داخل تفنگ اسپری برای اتمیزه کردن مواد پوششدهنده سد حرارتی بر عهده دارد. کمپرسور به سرویس، تعویض منظم روغن، تعویض فیلتر و نگهداری کلی نیاز دارد تا از عملکرد بهینه آن اطمینان حاصل شود. عدم نگهداری کمپرسور ممکن است منجر به تولید و ایجاد پوششهای بیکیفیت، متخلخل و یا حتی آسیب به تفنگ اسپری شود.

جهت درخواست تهیه قطعات یدکی و یا اجزای ذکر شده یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.

دستگاههای تغذیه پودر تک و دو محفظه

دستگاههای تغذیه پودر اجزای ضروری در دستگاههای اسپری پلاسما و سوخت اکسیژن با سرعت بالا (HVOF) هستند. از این دستگاه برای تغذیه پودر پوششدهی به داخل پلاسما و شعله برای ذوب شدن و پاشش بر روی بستر استفاده میشود. دستگاههای تغذیه پودر در دو نوع تک محفظه و دو محفظه طبقهبندی میشوند.

دستگاه تغذیه انرژی مورد نیاز برای ذوب کردن یا گرم کردن مواد پوششدهنده را فراهم میکند. دستگاه تغذیه برای تأمین مواد پوششدهنده به تفنگ اسپری در حالی عمل میکند که سامانه کنترل پارامترهای فرایند مانند دما، فشار و سرعت جریان را نیز تنظیم میکند.

دستگاههای تغذیه پودر تک محفظه معمولاً در دستگاههای اسپری پلاسما استفاده میشوند. در این نوع دستگاه، پودر از طریق یک محفظه به جریان گاز پلاسما وارد میشود. سپس پودر به داخل جت پلاسما ریخته شده و در آنجا ذوب گشته و به سمت زیرلایه هدایت میشود. هر چند استفاده از دستگاه تغذیه پودر تک محفظه آسان است با این حال، ممکن است برای همه انواع پودرها، به ویژه آنهایی که ویژگیهای جریانی ضعیفی دارند، مناسب نباشد.

دستگاههای تغذیه پودر دو محفظه معمولاً در دستگاههای HVOF استفاده میشوند. این نوع دستگاه از دو محفظه استفاده میکند. یکی برای ذخیره پودر پوششدهی و دیگری برای تغذیه پودر. پودر پوششدهی در محفظه اول ذخیره میشود که با تحت فشار قرار گرفتن پودر را وارد محفظه دوم میسازد.

در محفظه دوم، پودر برای ذوب شدن و پاشش بر روی زیرلایه به شعله وارد میگردد. مزیت استفاده از دستگاه تغذیه پودر دو محفظه این است که امکان کنترل بیشتر بر سرعت جریان پودر را فراهم میکند و میتواند مقدار بیشتری از پودر پوششدهی را در مقایسه با دستگاههای تک محفظه در خود داشته باشد.

جهت درخواست تهیه دستگاه تک یا دو محفظه تغذیه یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.

قطعات مصرفی گانهای پلاسما: کاتد و آند

تفنگهای پلاسما در کاربردهای مختلفی از برش فلز تا جوشکاری مورد استفاده است. این تفنگها دارای دو قسمت اصلی هستند که مصرفی بوده و باید بهصورت دورهای تعویض شوند: کاتد و آند.

کاتد الکترود با بار منفی و آند الکترود با بار مثبت است. در اینجا به قسمتهای مصرفی تفنگهای پلاسما، کاتد و آند و عملکرد آنها در فرایند برش پلاسما میپردازیم.

کاتد مسئول انتشار الکترون است که گاز یونیزه تولید و قوس پلاسما ایجاد کند. کاتد معمولاً از تنگستن، هافنیوم یا زیرکونیوم ساخته شده که دارای نقطه ذوب بالایی هستند و میتوانند در برابر دماهای بالای تولید شده در طول فرایند برش پلاسمایی مقاومت کنند. با گذشت زمان، کاتد در اثر گرمای شدید فرسوده شده و شکل آن تغییر میکند. با فرسوده شدن کاتد، برای حفظ کیفیت برش نیاز به تعویض خواهد داشت.

از طرف دیگر، آند وظیفه فراهم کردن مسیری برای حرکت قوس پلاسما به قطعه مورد نظر را بر عهده دارد. آند معمولاً از مس یا برنج ساخته شده و شکلی صاف یا کمی مقعر دارد. هرچند آند بهسرعت کاتد فرسایش نمییابد، اما در نهایت زمانی که سوراخ شد یا آسیب دید باید تعویض شود. آند سوراخ یا آسیب دیده موجب ناپایداری قوس پلاسما و ایجاد برشهای بیکیفیت خواهد شد.

تعویض کاتد و آند فرایندی ساده است که میتواند توسط کاربران و تکنسینهای آموزش دیده انجام شود. فرکانس تعویض به نوع استفاده و نوع ماده برش بستگی خواهد داشت. به طور کلی، استهلاک کاتد بیشتر از آند است و نیاز به تعویض دارد.

در نهایت کاتد و آند بخشهای حیاتی تفنگهای پلاسما هستند و عملکرد مناسب آنها برای تولید برشهای با کیفیت بالا ضروری است. این قطعات مصرفی برای حفظ کیفیت برش نیاز به تعویض دورهای دارند. شرکتهای سازنده تفنگ پلاسما معمولاً دستورالعملهایی را برای تعویض قطعات مصرفی برای اطمینان از عملکرد صحیح تفنگ پلاسما ارائه میدهند که رعایت و عملکرد به آنها ضروری است. با پیروی از دستورالعملها کاربران تفنگهای پلاسما میتوانند از عملکرد کارآمد و ایمن تجهیزات خود اطمینان حاصل کنند. مجموعه آرین توربین در راستای تأمین قطعات یدکی و تعویضی مورد نیاز کاربران و صنایع مرتبط در این حوزه در فهرست مواد اولیه، مواد حمایتی و یدکی خود انواع تفنگهای اسپری و تفنگ پلاسما از برندهای معتبر جهان و انواع کاتد و آند را در سبد محصولات قابل ارائه خود دارد.

جهت درخواست تهیه انواع اقلام ذکر شده یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.

قطعه مصرفی بارل در دستگاه HVOF

بارل (مخزن) در دستگاه HVOF جزء جدایی ناپذیر از این دستگاه است که نقش مهمی نیز در عملکرد آن ایفا میکند. بارل در اصل یک محفظه، مخزن یا ظرفی است که قرار است موادی را که در فرایند HVOF بر روی سطحی اسپری شود، در خود نگه میدارد. قسمت مصرفی بارل به پوشش داخلی محفظه اشاره دارد که از مادهای ساخته شده تا بتواند در برابر جریان سرعت بالای گازها و ذرات تولید شده در دما و فشار بالا در طول فرایند HVOF را تحمل و مقاومت کند.

برخی از موادی که معمولاً برای ساختن قسمت مصرفی بارل استفاده میشوند عبارتاند از کاربید تنگستن، کاربید کروم و سایر مواد مشابهی که در برابر سایش و فرسودگی زودرس مقاوم و پایداری حرارتی بالایی دارند.

با گذشت زمان، قسمت مصرفی بارل به دلیل جریان پر سرعت گازها و ذرات عبوری از آن، بهتدریج فرسوده میگردد. در نتیجه، برای اطمینان از اینکه دستگاه HVOF به درستی و ایمنی کار کند، باید به طور دورهای تعویض شود. فرکانس تعویض به عوامل مختلفی از جمله نوع ماده پوششدهنده پاشیده شده، شرایط دما و فشار و دفعات استفاده بستگی خواهد داشت.

در پایان برای اطمینان از عملکرد کارآمد و مؤثر دستگاه HVOF در برابر عوامل فرساینده جریان پرسرعت گازها، ذرات و دمای بالا، بازرسی و جایگزینی منظم بارل را در چکلیست سرویس خود منظور و همواره بررسی کنید تا از عملکرد کارآمد و مؤثر دستگاه HVOF و ایمنی محیط صنعتی خود به اطمینان حاصل کرده باشید.

جهت درخواست تهیه بارل یا کسب اطلاعات بیشتر از طریق پیوند زیر به بخش مربوطه وارد شوید.